Tentative de modélisation d’un bloc-yoyo

IntroductionTout le monde le sait, les blocs-yoyos sont des pièces sensibles et moches et parfaitement inutiles pour certains (notamment les petits gars de la BAF, même si j’en connais qui font des Yofade entre deux lignes droites).

Que ce soit les APAs type 315, les cornes R-Sky ou les modèles HQ et Level One, les blocs-yoyos s’usent très vite et mal et ont une durée de vie limitée.

Voilà pour l’introduction.---------------------------------------------------------------------------------------------------------------------------------

YoyoLa figure provoque des cisaillements à répétition sur le bloc-yoyo qui peuvent bloquer la ligne dyneema et empêcher le bon déroulement du yoyo ! C’est donc une pièce d’usure qui peut être pénalisante au mauvais moment pour les compétiteurs ou qui doit être changée assez souvent (pour les freestylers addicted).

Certains pilotes mettent des rallonges de ligne plus épaisses pour en ralentir l’usure. Il me semble que ces rallonges enlèvent de la précision en vol (en mode carving) et ne font que retarder le changement.

Voilà pour les données.---------------------------------------------------------------------------------------------------------------------------------

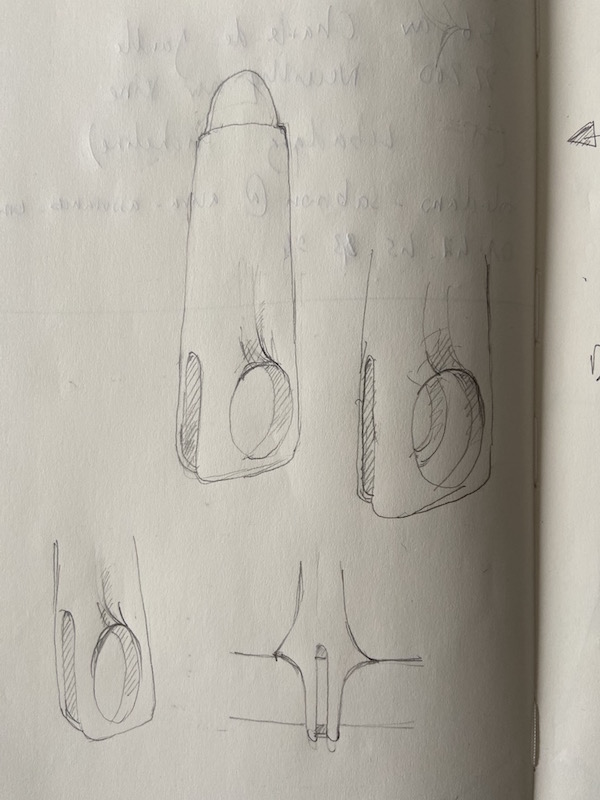

ConceptCela fait plus d’un an que je réfléchis et travaille sur ce concept (dessins, modélisation 3D, cahier des charges et recherches technologiques...).

Depuis septembre, je travaille avec un ami designer 3D pour l’ensemble de la conception.

---------------------------------------------------------------------------------------------------------------------------------

Process• On part d’un APA type 315 (bloc-yoyo pour un cerf-volant standard)

• Modélisation 3D

• Travail du shape

• Mise à l’échelle pour l’impression

• Sortie en STL (Stéréolithographie) pour avoir un fichier compatible imprimante 3D

• Impression du prototype dans un FabLab

• Montage et test en vol

Voilà pour développement.---------------------------------------------------------------------------------------------------------------------------------

Cahier des chargesLe cahier des charges était de faire un bloc-yoyo « inaltérable », dans un matériau résistant à l’abrasion et aux UVs, hydrophobe, tout en restant léger et lisse.

Je pensais au départ à l’ABS (Acrylonitrile Butadiène Styrène), un thermoplastique assez polyvalent et compatible avec la majorité des imprimantes 3D.

Voilà pour la technologie.---

Le cahier des charges prenait aussi en compte l’insertion du bloc-yoyo sur une barre de carbone pour que le bloc ne glisse pas (facteurs d’adhérence et de maintien).

Nous avons pensé à utiliser du caoutchouc à l’endroit de contact du bloc-yoyo avec la barre de carbone pour plus d’adhérence. Cela impliquait un shape un peu différent. La première idée a été d’insérer un joint torique. A cause des frottements pour insérer la pièce sur une barre conique, nous avons augmenté la surface pour éviter tout décollement lors de l’insertion (solution finalement écartée).

Ensuite, il fallait travailler sur la forme de la « cuvette » du bloc-yoyo, de sorte que la ligne dyneema ne se coince pas entre le bloc et la barre ni ne glisse sur la barre. Sachant qu’après l’enroulement, c’est le bloc-yoyo qui retient le cerf-volant.

Voilà pour les contraintes.---------------------------------------------------------------------------------------------------------------------------------

Recherches et matériaux En faisant des recherches de matériaux pour l’impression 3D, outre l’ABS (qui est sensible aux UVs), il y a les résines polymères liquides (plus chères) et la famille des polyamides dont le Nylon (mais qui a une très faible résistance à l’humidité). On peut aussi sur la base de l’ABS y intégrer des filaments de fibres de carbone (améliorant alors les propriétés de chacun des composants). Côté esthétique, on obtient ainsi une pièce de couleur noire.

L’évolution du projet m’a orienté vers les filaments flexibles de la famille des TPE (Thermoplastique Elastomère) qui résiste bien aux solvants mais aussi aux chocs et qui présente une très grande flexibilité : il est capable de résister aux pliures et aux déchirements. Il est disponible en plusieurs couleurs vives (dont le noir) et a un aspect brillant.

---

Le FabLab où je vais imprimer le proto utilise du Nylon Polyamide 12 qui a d’excellentes propriétés mécaniques et chimiques, une excellente stabilité dimensionnelle, il est solide, flexible et résistant aux intempéries et aux UVs !

---

Je vais finalement imprimer le proto en TPE noir dans un autre FabLab avant de l'éditer en Nylon PA 12.

Voilà pour les matériaux.---------------------------------------------------------------------------------------------------------------------------------

Évolution du conceptLe concept de départ a évolué tant au niveau du shape que du système de fixation. Au début, le bloc-yoyo se présentait comme une déclinaison d’un APA 315. Technologie d’insertion du bloc sur la barre qui implique le démontage du bord d’attaque. Ensuite, nous avons travaillé pour une insertion en forme de clip (sans démontage du BA) avec fixation par élastique. Finalement, la forme définitive inclut un système d’attache par collier de serrage Colson, donc sans démontage du bord d'attaque !.

Pour améliorer l’adhérence sur la barre de carbone, on collera éventuellement une bande de caoutchouc dans la goulotte qui enserre la barre.

---------------------------------------------------------------------------------------------------------------------------------

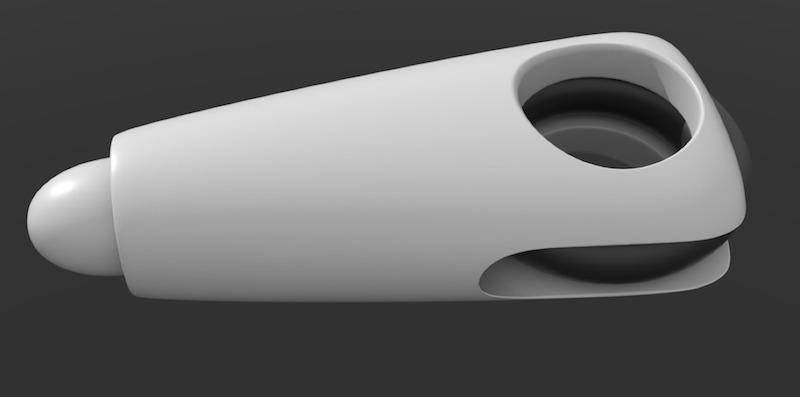

Images (et évolution du concept)Étape 0. APA 315 (avec bouchon de 3 mm) :

Étape 1.

Étape 1. Modélisation du bloc-yoyo type APA 315 avec le joint torique :

Étape 2.

Étape 2. Rajout de la cuvette :

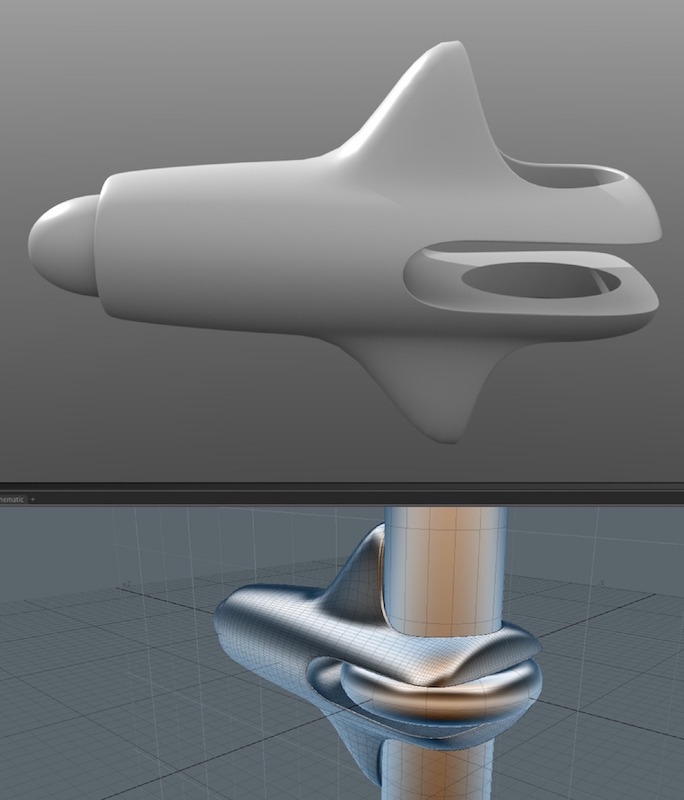

Étape 3.

Étape 3. Modification de la cuvette en 3D (qui a pris la forme d’ailettes) :

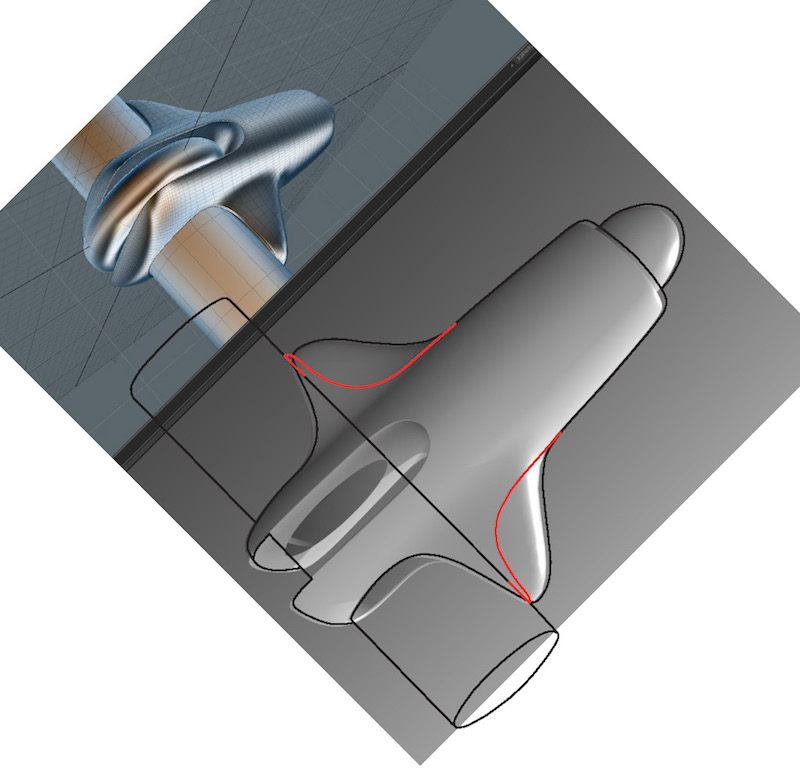

Étape 4.

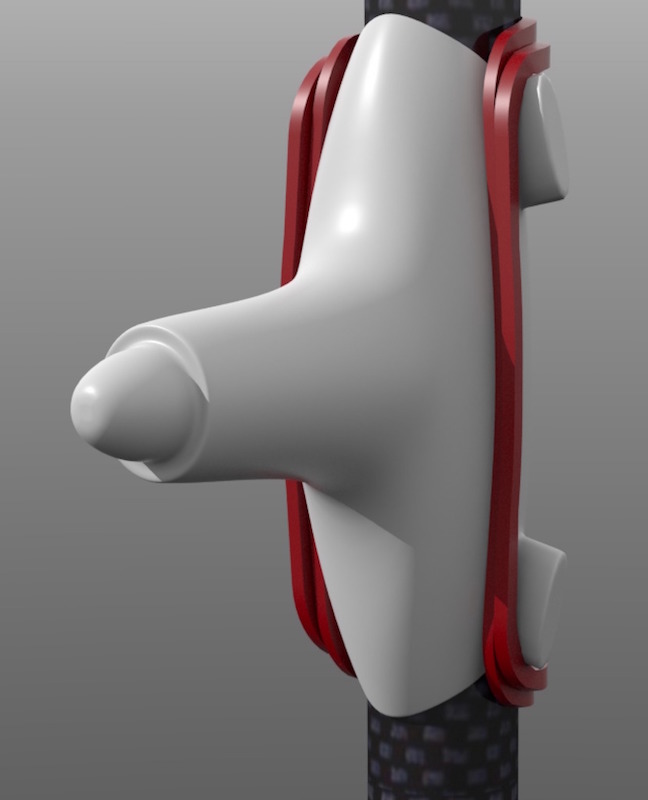

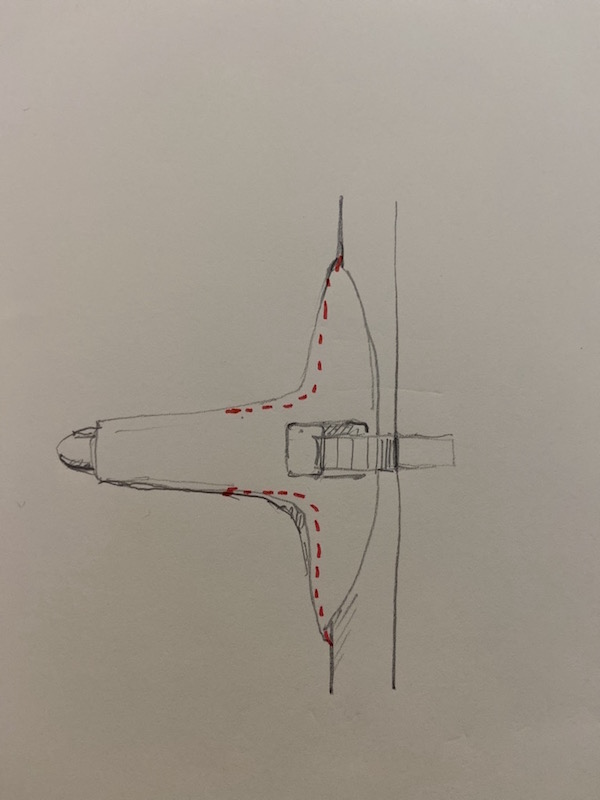

Étape 4. Version avec modification de la cuvette (en rouge) :

Étape 5.

Étape 5. Version avec élastique :

Étape 6.

Étape 6. Deuxième version avec élastique :

Étape 7.

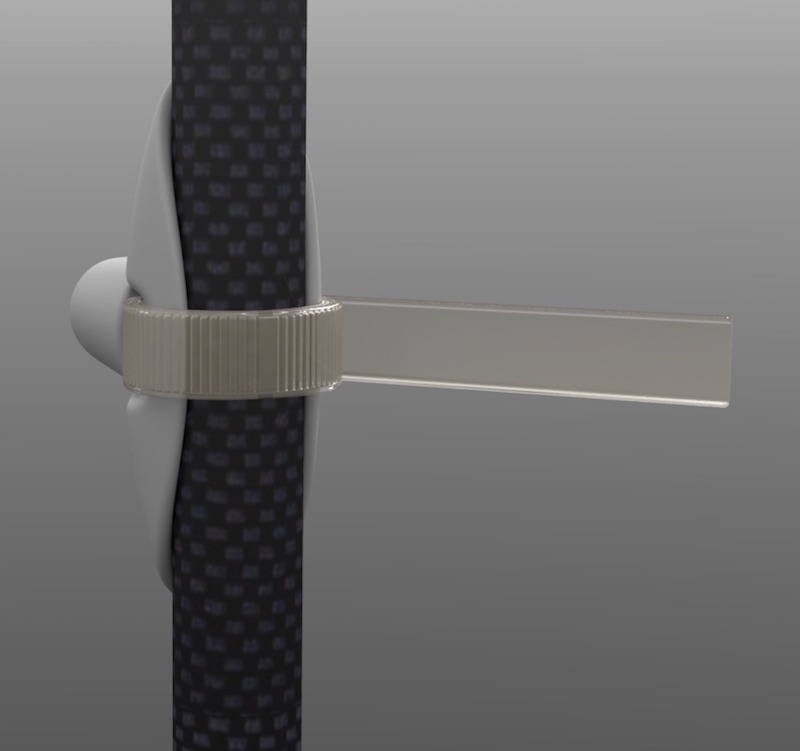

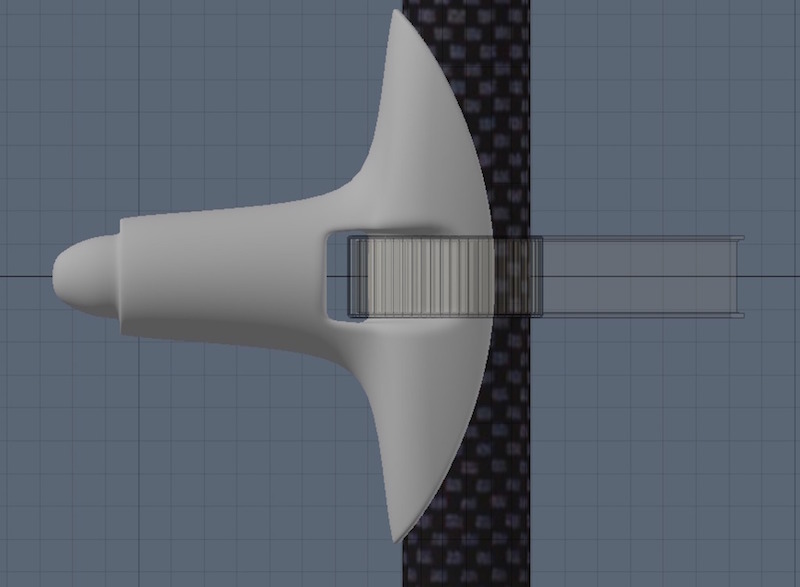

Étape 7. Version avec Colson :

Étape 8.

Étape 8. Version avec Colson et modification du shape de la cuvette :

Étape 9.

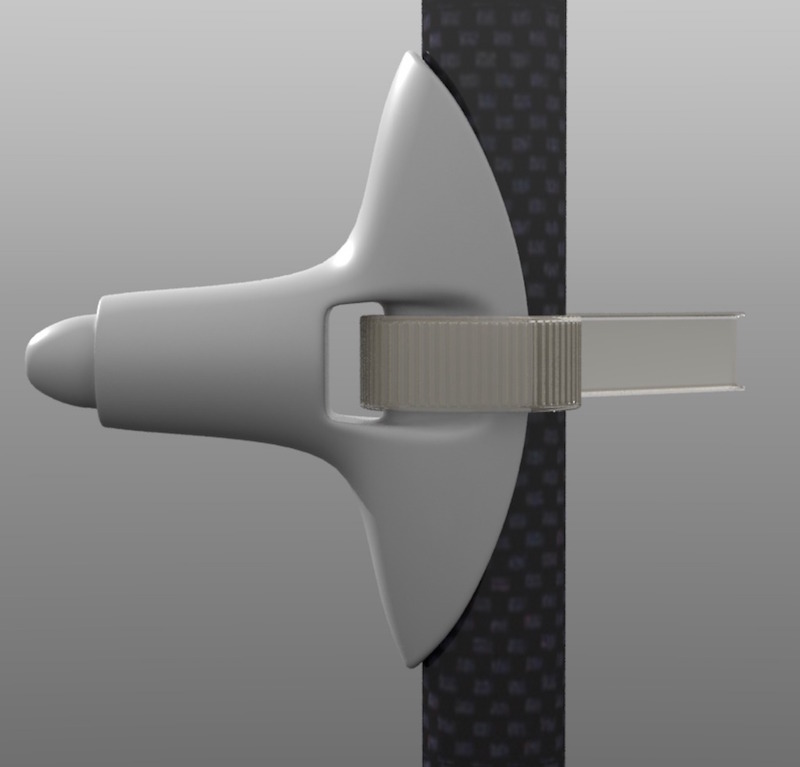

Étape 9. Version avec Colson et modification de la cuvette :

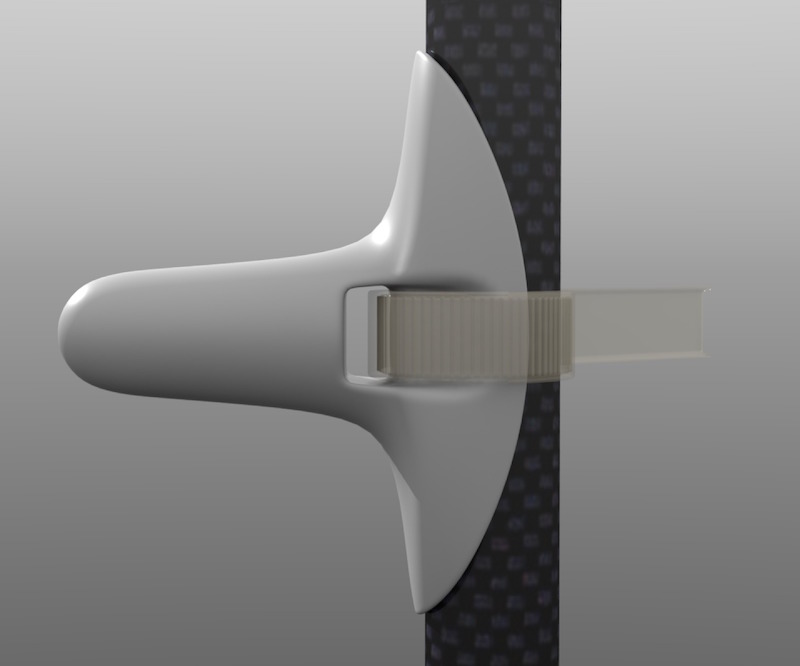

Étape 10. Version définitive

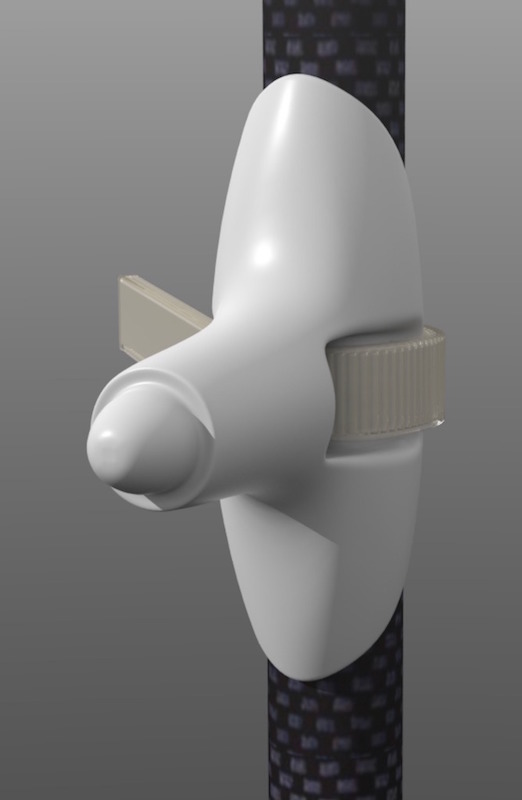

Étape 10. Version définitive avec Colson (sans l’appendice arrondi) :

---------------------------------------------------------------------------------------------------------------------------------

Dimensions approximatives de l’objet :1.19 x 3.26 x 2.70 cm

Volume : 1.24 cm3

Poids : 1.56 g brut (1.64 g en infill 30%).

L’infill est le taux de remplissage en matière plastique. Plus le taux est élevé, plus la pièce est résistante et plus le poids augmente. Ici, la fourchette recommandée est entre 10 et 30%

---------------------------------------------------------------------------------------------------------------------------------

Objet de ce post Avant impression 3D (avec test de différents matériaux et montage sur deux de mes kites), je joins ce billet afin d’avoir un retour d’expérience en impression 3D et/ou des avis en vu d’améliorer ce concept.

Luc HO

27-29 novembre 2019

Hitskin.com

Hitskin.com